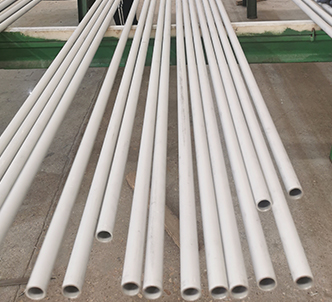

双相钢换热管过胀是怎么一回事?

时间:9/9/2025 3:16:22 PM双相钢换热管过胀是一个涉及材料科学、工艺控制和工程实践的复杂课题。

双相钢换热管过胀现象的本质是材料在胀接过程中承受的塑性变形超出了其合理范围,导致微观组织破坏和宏观性能劣化。具体成因可归纳为以下三个层面:

材料因素:双相钢(如2205)的典型硬度应控制在HRC 22以下,但实际工程中常因材料预处理不当导致硬度超标。某加氢装置案例显示,当换热管硬度超过HRC 25时,胀接开裂风险骤增3-5倍。金相分析表明,硬度过高会引发断口外表面向内部的脆性断裂,异常夹杂物(如硫化物、氧化物)的存在会形成应力集中点,在胀接力作用下导致环向开裂。材料分层现象(如轧制缺陷)会进一步加剧这种破坏,使局部区域的塑性变形能力显著降低。

工艺参数失当:传统机械胀接方式由于应力分布不均,极易造成局部过胀。液压胀接虽能改善应力分布,但若参数控制不精准仍会导致问题。研究表明,当胀管率超过5%时,双相钢换热管的残余应力会急剧上升,达到材料屈服强度的80%以上。某工程案例中,195MPa的胀压力使SAF2205双相钢管在70-150mm位置出现贯穿性螺旋裂纹,断口分析显示内侧存在明显的韧窝状撕裂痕迹。胀接顺序不当(如未采用同心圆或十字跳胀)会导致管板变形不均,进一步加剧局部过胀风险。

环境与设计因素:在含氯离子环境中(如海水冷却系统),过胀部位会因钝化膜破坏而加速腐蚀。某海洋平台项目数据显示,过胀区在5000mg/L氯离子环境下的腐蚀速率是正常区域的8-12倍。管板槽型设计不合理(如传统的3-6-3结构)会限制材料流动,迫使胀接压力集中在局部区域,这也是双相钢换热管过胀的常见诱因。

双相钢换热管过胀问题需要系统性的解决方案,从材料、工艺、设计到维护各环节协同优化,才能确保设备长期稳定运行。随着液压胀接技术、局部热处理工艺和新型双相钢材料的不断发展,过胀问题的解决路径将更加多元和高效。